压力铸造的特点和压力铸造的工艺流程

压力铸造的特点:

- 高生产率:压力铸造可以实现自动化生产,生产效率高,铸件质量稳定。

- 高精度:压力铸造可以生产出高精度、高表面质量的铸件,尺寸精度可达CT6-CT7级,表面粗糙度可达Ra6.3-12.5μm。

- 高强度:压力铸造可以生产出高强度、高刚度的铸件,其强度可与锻件媲美。

- 良好的综合性能:压力铸造生产的铸件具有综合性能优良的优点,包括机械性能、耐磨性、耐腐蚀性和抗震性等。

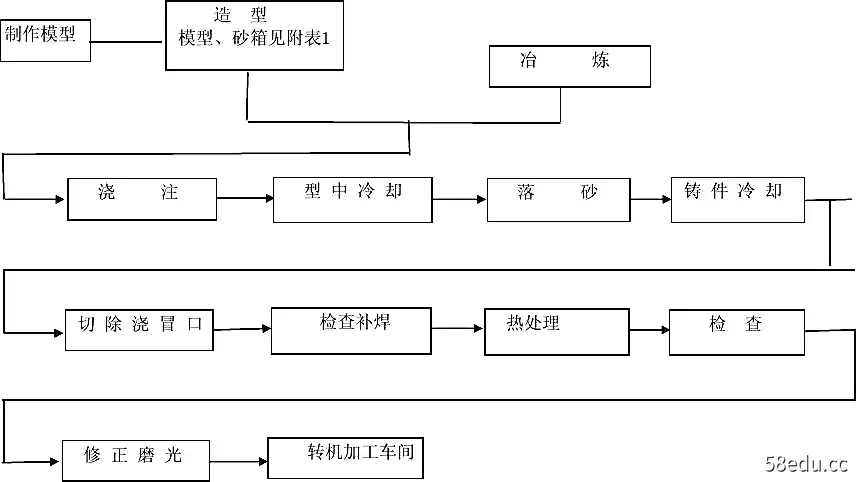

压力铸造的工艺流程:

- 模具设计与制造:压力铸造模具是保证铸件质量的关键,模具的设计和制造需要考虑铸件的形状、尺寸、精度、表面质量等要求。

- 原材料准备:压力铸造所用的原材料包括金属熔液、合金元素、助熔剂、脱氧剂等。

- 熔炼:金属熔液的熔炼通常采用电阻炉、燃气炉或感应炉等加热设备。

- 压铸:熔炼后的金属熔液被注入压铸机中,在高压作用下充型模具,形成铸件。

- 冷却与凝固:铸件在模具中冷却凝固,形成固态铸件。

- 脱模与清理:铸件从模具中脱模后,需要进行清理,去除铸件上的浇冒口、飞边等缺陷。

- 热处理:为了改善铸件的组织结构和性能,需要对铸件进行热处理,常用的热处理工艺包括退火、淬火、回火等。

- 精加工:根据铸件的具体要求,可以进行精加工,包括机加工、表面处理等。

阅读剩余

版权声明:

作者:小龙人

链接:https://www.xuexizoo.com/article/1759808063168069895.html

文章版权归作者所有,未经允许请勿转载。如有侵权,请发邮件联系管理员进行处理,邮箱地址:121671486@qq.com

作者:小龙人

链接:https://www.xuexizoo.com/article/1759808063168069895.html

文章版权归作者所有,未经允许请勿转载。如有侵权,请发邮件联系管理员进行处理,邮箱地址:121671486@qq.com

THE END