熔模铸造的主要特点

熔模铸造的主要特点

-

熔模铸造的优点

- 铸件表面质量优异,尺寸精度高。

- 工序简单,生产效率高。

- 适用性广,可用于多种金属和合金的铸造。

- 使用寿命长,模具可重复使用多次。

-

熔模铸造的缺点

- 模具制造复杂,成本较高。

- 熔模铸造的生产周期较长。

- 模具容易碎裂,需要小心操作。

-

熔模铸造的应用

- 熔模铸造适用于生产各种复杂形状和高精度铸件,广泛应用于航空、航天、汽车、电子、电器、医疗器械等行业。

- 汽车工业:制造发动机缸体、缸盖、曲轴、气缸套等铸件。

- 航空工业:制造飞机发动机叶片、涡轮叶片、叶轮等铸件。

- 航天工业:制造火箭发动机、卫星部件、航天器部件等铸件。

- 电子工业:制造集成电路、二极管、电容器等元件的铸件。

- 电器工业:制造电动机外壳、电器开关、保险丝等铸件。

- 医学器械行业:制造手术器械、人工关节、心脏起搏器等铸件。

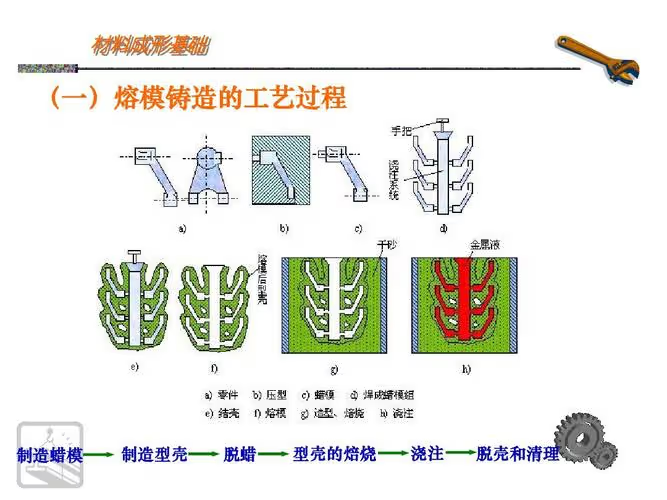

熔模铸造的工艺流程

-

制作模具

- 根据铸件的形状和尺寸,设计并制作模具。

- 模具通常由石膏、金属或树脂制成。

- 模具的表面必须光滑,并且要有一定的强度。

-

制作蜡模

- 将熔化的蜡注入到模具中,冷却后即可得到蜡模。

- 蜡模的形状和尺寸与铸件相同。

-

制作陶瓷壳模

- 将蜡模浸入陶瓷浆液中,然后撒上石英砂。

- 重复浸渍和撒砂的操作,直到陶瓷壳模的厚度达到要求。

- 将陶瓷壳模置于高温下烘烤,使蜡模熔化并流出陶瓷壳模。

-

浇铸

- 将熔融金属浇入到陶瓷壳模中。

- 金属在陶瓷壳模中冷却凝固后,即可得到铸件。

-

清砂

- 将铸件从陶瓷壳模中取出,并清除铸件表面的砂子。

-

后处理

- 对铸件进行后处理,包括热处理、机加工、表面处理等。

熔模铸造的注意事项

-

模具的制作

- 模具的表面必须光滑,并且要有一定的强度。

- 模具的形状和尺寸必须与铸件相同。

-

蜡模的制作

- 蜡模的形状和尺寸必须与铸件相同。

- 蜡模的表面必须光滑,不得有气泡和杂质。

-

陶瓷壳模的制作

- 陶瓷浆液的浓度必须合适,不得过稀或过稠。

- 石英砂的粒度必须合适,不得过细或过粗。

- 陶瓷壳模的厚度必须达到要求。

-

浇铸

- 熔融金属的温度必须合适,不得过高或过低。

- 浇注速度必须合适,不得过快或过慢。

-

清砂

- 清砂时必须小心,不得损坏铸件的表面。

-

后处理

- 热处理必须严格按照工艺要求进行。

- 机加工必须严格按照图纸要求进行。

- 表面处理必须严格按照工艺要求进行。

阅读剩余

版权声明:

作者:小龙人

链接:https://www.xuexizoo.com/article/1759808063168069895.html

文章版权归作者所有,未经允许请勿转载。如有侵权,请发邮件联系管理员进行处理,邮箱地址:121671486@qq.com

作者:小龙人

链接:https://www.xuexizoo.com/article/1759808063168069895.html

文章版权归作者所有,未经允许请勿转载。如有侵权,请发邮件联系管理员进行处理,邮箱地址:121671486@qq.com

THE END